- 8660

- 产品价格:3650.00 元/吨 起

- 发货地址:江苏徐州 包装说明:不限

- 产品数量:9999.00 吨产品规格:不限

- 信息编号:143332097公司编号:8639319

- 宋亮 经理 微信 158052136..

- 进入店铺 在线咨询 QQ咨询 在线询价

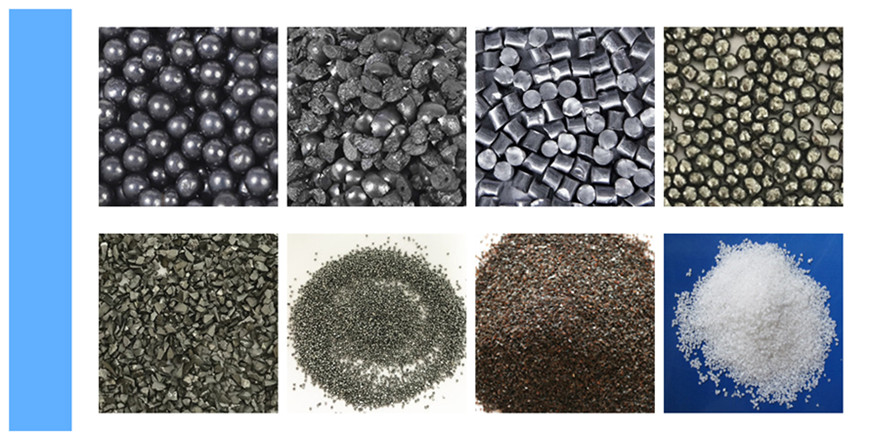

厦门钢丸 抛丸粒 量大从优

- 相关产品:

在冲击磨损试验期间,钢丝切割的颗粒逐渐从圆柱形变为球形,后破碎成较小的颗粒。钢丝切丸的磨损失效过程可分为三个阶段:钝化阶段,稳定磨损阶段和严重磨损阶段;这三个阶段的主要磨损失效机理是粘着磨损,表面剥落和大块断裂。在确保钢丝切割颗粒具有足够的强度和硬度的同时,还应确保其具有一定的韧性,以获得良好的抗冲击性。

适当硬度提高表面处理效率适中的硬度(HRC40-50)具有优良的反弹性。硬度过高过低都不利于清理工作。硬度造成对比旧丝切丸形状不规则,着力点不规则,受力不均匀,硬度过高或过低,所以反弹性不好!低贝钢丸,圆度好,圆球状撞击后,着力点规则,受力均匀,硬度适中,所以反弹性好。

旧丝切丸粒型不规则,前期磨损小,后期会爆裂成粉末,缺少小粒度颗粒,不能形成大小颗粒混合的合适比例,导致抛丸覆盖率不够,达到相同抛丸效果,抛丸时间长,电耗高!成大小颗粒混合的良好比粒!所以,钢丸抛丸覆盖率好,达到相同抛丸效果,抛丸时间短,电耗低!良好的反弹性和粒度混合比能够有效提高抛丸覆盖率,进而提高表面处理效率。

抛丸器给一次初始动能后,在内腔的反弹性,低贝钢丸明显优于钢丝切丸(含钝化后椭圆型),内部隅角或形状复杂的工件能均匀而快速的清理,缩短处理时间,节约电耗,降低生产成本。大的抛丸成本是电费。经大量客户验证,低贝钢丸替换旧丝切丸后:抛丸时间缩短20%,降低电耗(20%左右)。

对比常规耐磨件用旧丝切丸:工作时间100-150小时常规耐磨件用低贝钢丸:600-800小时旧丝切丸在机器内流动性不好,会对抛丸机的抛头等备件因受力不均造成严重且频繁的损伤,用钢丸,耐磨件的使用寿命是用切丸的四倍以上。

钢丸发展前景:作为金属表面处理常用耗材,钢丸在工业上的需求量也是很大的。前几年随着国内的钢丸制作企业的不断发展,钢丸的价格也是在逐年的下降,但是使用范围在不断扩大,用量也一年比一年多。

联系电话是0516-87763126, 主要经营徐州九正机械制造有限公司主营产品有各种路面抛丸机、履带式抛丸机、喷砂房、钢丸价格、油缸清洗机、二手抛丸机的配件热销海内外。追求卓越、迅速改善、价格实惠,永续经营,欢迎广大客户来电咨询!。

单位注册资金未知。